24 KiB

| sub_title | toc | tags | auther | |||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Superlight Personal Carrier | true |

|

|

Detailontwerp Stabilisatie

Inleiding

De SPC^[Superlight Personal Carrier] is een twee wielig concept eenpersoons voertuig. Zonder actieve stabilisatie gaat deze omvallen, hiervoor is een reactie wiel ontworpen. Het aansturen van de motor voor dit wiel is lastig, de volledige kracht moet gehaald worden vanaf stilstand. Dit is alleen mogelijk met FOC^[Field oriented Controll].

Analyse

Er zijn nog veel onbekenden over het voertuig. De belangrijkste parameters die nodig zijn om de stabilisatie te ontwerpen is het totaal gewicht van het voertuig en waar het midden van de massa is. Deze parameters kan je alleen maar weten als het voertuig af is of exact bekent is wat en waar alles in het voertuig komt. Dit weten we nog niet, om deze inschatting te maken hebben de automotive studenten een inschatting gemaakt. Deze inschatting is gemaakt op basis de het huidige frame, hiervoor zijn is het voertuig gewogen en de hoogte van midden punt van de massa gemeten. En inschattingen van wat er nog in het voertuig moet komen.

Met deze inschattingen is berekent door Tijn zwaar, de benodigde kracht en

snelheid om de eisen te halen. Hieruit kwam een reactiewiel van 10 Kg en

45 Nm op een maximumsnelheid van 1000 rpm gehaalt moet kunnen worden.

Dit komt neer op 4.5 kW meganishce vermogen.

Motor Keuze

Het is voor ons niet toegestaan om boven de 50 V te testen op de RDM wegens

veiligheid. Er zijn erg weinig motoren beschikbaar die onder deze spanning aan

de eisen voldoet. Hierom wordt het ontwerp voor een hogere spanning ontworpen en

niet op volledig vermogen getest.

De volgende motor is gekozen:

De gegeven specificatie zijn:

| maximale spanning | 60V |

| nominaal vermogen | 3000 W |

| maximaal vermogen | 6000w |

| piek vermogen | 7000w-8000W |

| onbelaste snelheid | 3500 rpm |

| maximaal rendement | 90% |

| maximaal koppel | 10 Nm |

| piekkoppel | 30 Nm |

| nettogewicht | 4,5 kg |

| max. stroombegrenzing | 150A |

U (V) |

I (A) |

P_{in} (W) |

rpm | koppel (N.m) | P_{out} (W) |

efficiëntie (%) | tijd (s) | |

|---|---|---|---|---|---|---|---|---|

| onbelast | 47.49 | 3.666 | 174.1 | 3264 | 0.03 | 11.1 | 6.4 | 1 |

| test eindpunt^[of wat er ook bedoeld wordt met "测试结束点"] | 42.99 | 60.35 | 2594 | 2294 | 8.77 | 2108 | 81.3 | 71 |

| beoordeelde punten^[of wat er ook bedoeld wordt met "額定点"] | 44.03 | 47.71 | 2101 | 2471 | 6.82 | 1800 | 84.1 | 62 |

| max. koppel | 42.99 | 60.35 | 2594 | 2294 | 8.77 | 2108 | 81.3 | 71 |

max. P_{out} |

42.99 | 60.35 | 2594 | 2294 | 8.77 | 2108 | 81.3 | 71 |

| max. efficiëntie | 44.72 | 38.53 | 1723 | 2605 | 5.41 | 1476 | 85.7 | 55 |

| 编号(No. ) | 电压 (V) | 电流 (A) | 输入功率 (W) | 转速 (rpm) | 转矩 (Nm) | 输出功率 (W) | 效率 (%) | 时间 (s) |

|---|---|---|---|---|---|---|---|---|

| 1 | 47.49 | 3.666 | 174.1 | 3264 | 0.03 | 11.1 | 6.4 | 1 |

| 2 | 47.5 | 3.635 | 172.6 | 3262 | 0.03 | 11.14 | 6.5 | 4 |

| 3 | 47.5 | 3.684 | 175 | 3259 | 0.03 | 11.44 | 6.5 | 7 |

| 4 | 47.48 | 3.846 | 182.6 | 3256 | 0.05 | 18.52 | 10.1 | 10 |

| 5 | 47.44 | 4.244 | 201.3 | 3246 | 0.12 | 42.5 | 21.1 | 13 |

| 6 | 47.39 | 5.001 | 237 | 3233 | 0.23 | 79.21 | 33.4 | 16 |

| 7 | 47.31 | 5.93 | 280.5 | 3214 | 0.37 | 126.7 | 45.2 | 19 |

| 8 | 47.21 | 7.09 | 334.7 | 3186 | 0.55 | 184.5 | 55.1 | 22 |

| 9 | 47.1 | 8.719 | 410.7 | 3154 | 0.77 | 254.5 | 62.0 | 25 |

| 10 | 46.95 | 10.76 | 505.3 | 3114 | 1.04 | 341.9 | 67.7 | 28 |

| 11 | 46.78 | 13.04 | 610.3 | 3076 | 1.35 | 437.9 | 71.8 | 31 |

| 12 | 46.6 | 15.34 | 715 | 3040 | 1.71 | 547.4 | 76.6 | 34 |

| 13 | 46.38 | 17.9 | 830.3 | 2980 | 2.12 | 662.2 | 79.8 | 37 |

| 14 | 46.14 | 20.68 | 954.7 | 2917 | 2.57 | 786.9 | 82.4 | 40 |

| 15 | 45.88 | 23.75 | 1090 | 2859 | 3.08 | 922.6 | 84.6 | 43 |

| 16 | 45.61 | 27.55 | 1256 | 2801 | 3.6 | 1057 | 84.2 | 46 |

| 17 | 45.32 | 31.6 | 1432 | 2750 | 4.16 | 1198 | 83.7 | 49 |

| 18 | 45.04 | 34.65 | 1561 | 2676 | 4.75 | 1331 | 85.3 | 52 |

| 19 | 44.72 | 38.53 | 1723 | 2605 | 5.41 | 1476 | 85.7 | 55 |

| 20 | 44.38 | 43.17 | 1916 | 2539 | 6.08 | 1617 | 84.4 | 58 |

| 21 | 44.03 | 47.71 | 2101 | 2471 | 6.82 | 1800 | 84.1 | 62 |

| 22 | 43.67 | 52.13 | 2277 | 2415 | 7.48 | 1892 | 83.1 | 65 |

| 23 | 43.33 | 56.41 | 2444 | 2357 | 8.13 | 2006 | 82.1 | 68 |

| 24 | 42.99 | 60.35 | 2594 | 2294 | 8.77 | 2108 | 81.3 | 71 |

Er missen wat gegevens om verder te kunnen. De hoeveelheid stroom bij krachten

groter dan 8.77 Nm en hoelang de piek kracht volgehouden kan worden.

koppel constante

Om de stroom bij grotere krachten te berekenen is de koppel constante nodig. Dit is de hoeveelheid koppel die per Ampère levert. In dit geval kan deze berekend worden met de volgende formule.

K_T = \frac{\tau}{I-I_{noload}}

K_T: koppel constante in Nm/A

\tau: koppel in Nm

I: de stroom nodig om de koppel te halen

I_{noload}: de stroom die verbruikt wordt als de motor vrij draait

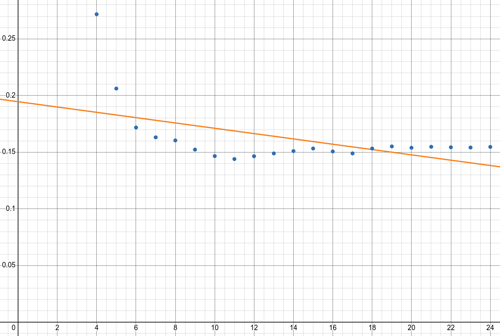

\tau en I is gegeven in de test data. De beste inschatting voor I_{noload} is het gemiddelde van test 1, 2 en 3. Deze hebben allemaal 0.03Nm koppel, er is geen informatie hoe deze koppel gemeten is. Om te controleren of dit correct is is een plot gemaakt voor elke regel van de test data.

x as: test nummer

y as: koppel constante

blauwe punten: berekende koppel constante vanuit de test data

oranje lijn: regressie van de berekende koppel constante

In deze grafiek is een duidelijke curve te zien aan het begin te zien. Dit duidt er op dat I_{noload} te hoog is. Dit kan verklaard worden als de meting is uitgevoerd wanneer de tegenmotor nog aangesloten was maar uitgeschakeld. De 0.03 Nm komt, als deze theorie correct is, waarschijnlijk van de lagers van de tegenmotor. Waarschijnlijk mist ook de weerstand van de lagers in de motor zelf.

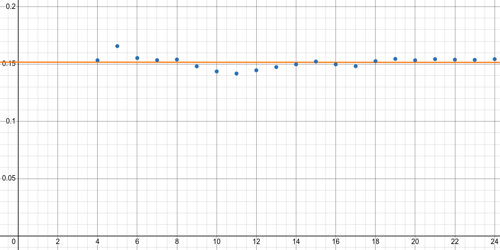

Met 3.52 A voor I_{noload} ziet de grafiek er als volgt uit.

Dit is waarschijnlijk dichter bij de werkelijke I_{noload}. Het is hier ook te zien dat de koppel constante ongeveer 0.15 Nm/A is.

Snelheidsconstante en Weerstand Stator

De snelheidsconstante is het aantal rpm dat de motor draait zonder belasting per volt. Deze kan berekend worden met de volgende formule.

K_v = \frac{\omega}{U-U_{th}}

K_v: de snelheidsconstante in rpm/v

\omega: de snelheid dat de motor draait in rpm

U: de spanning

U_{th}: de spanning waarop de motor start met draaien

Onbelast draait met 47.49V (U) draait de motor 3264 rpm (\omega). U_{th} is niet gegeven, met de gegeven die er wel zijn is de beste methode met de volgende formules.

U=\frac{\omega}{K_v} + \frac{\tau}{K_T} R + U_{th}

I=\frac{\omega}{K_vR} + \frac{\tau}{K_T} + I_{noload}

U: de motor spanning

\omega: de snelheid dat de motor draait in rpm

K_v: de snelheidsconstante in rpm/v

\tau: koppel in Nm

K_T: koppel constante in Nm/A

R: de weerstand van de stator

U_{th}: de spanning waarop de motor start met draaien

I: de stroom nodig om de koppel te halen

I_{noload}: de stroom die verbruikt wordt als de motor vrij draait

Als \omega = 0 gelt U = \frac{\tau}{K_T} R + U_{th} en I = \frac{\tau}{K_T} + I_{noload} \Rightarrow IR = U = \frac{\tau}{K_T} R + I_{noload} R dus U_{th} = R I_{noload}

Hiermee kan de volgende formule opgesteld worden

U = \frac{\omega}{K_v} + \frac{\tau}{K_T} R + R I_{noload}

\Rightarrow RU=R\frac{\omega}{K_v} + R^2(\frac{\tau}{K_T} + I_{noload})

\Rightarrow \sqrt{\frac{U}{\frac{\omega}{K_v} (\frac{\tau}{K_T} + I_{noload})}} = R

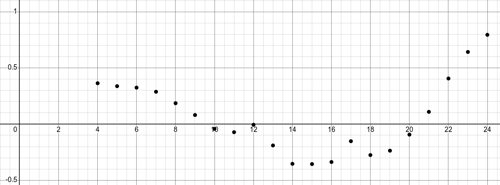

Met de methode gebruikt voor het berekenen van I_{noload} komen we op de waardes K_v = 69rpm/V, R = 170m\Omega en U_{th} = 598mV. Hieronder is de grafiek van alle spannignserrors met deze waardes

x as: test nummer

y as: spannigs error tussen test data en U=\frac{\omega}{K_v} + \frac{\tau}{K_T} R + U_{th}

Koppel Tijdens het Draaien

Om de koppel van 45 Nm te kunnen halen op 1000 rpm is een gearbox nodig. We hebben alles al berekend om de direct de benodigde spanning en stroom te krijgen van koppel en snelheid met de volgende formule.

U = \frac{\omega}{K_v} + \frac{\tau}{K_T} R + U_{th} = \frac{\omega}{69} + \frac{\tau}{0.15} \cdot 0.17 + 0.598

I = \frac{\tau}{K_T} + I_{noload} = \frac{\tau}{0.15} + 3.52

| gearbox | snelheid | koppel | spanning | stroom | vermogen | efficiëntie1 |

|---|---|---|---|---|---|---|

| 1:1 | 1000 rpm | 45.0 Nm | 66.1 V | 303.5 A | 20060 W | 22.4 % |

| 1:2 | 2000 rpm | 22.5 Nm | 55.1 V | 153.5 A | 8456 W | 53.2 % |

| 1:3 | 3000 rpm | 15.0 Nm | 61.1 V | 103.5 A | 6323 W | 71.2 % |

| 1:4 | 4000 rpm | 11.3 Nm | 71.3 V | 78.5 A | 5600 W | 80.4 % |

| 1:5 | 5000 rpm | 9.0 Nm | 83.3 V | 63.5 A | 5289 W | 85.1 % |

Met een 1:4 gearbox kan een maximale snelheid van 875 rpm halen (de motor kan maximaal 3500 rpm draaien). Dit is iets onder de eisen, maar een betere motor hebben wij niet gevonden voor een redelijke prijs.

voor 3500rpm met 11.3 Nm is een spanning nodig van 71.3V.

Er is zat een grote fout in eerdere berekeningen. Terug regekent was dat voor 25 Nm i.p.v. 45 Nm. Dan is er maar ongeveer 45 A met de 1:4 gearbox nodig. De motor driver is dus ontworpen voor 50 A (inclusief een marge) i.p.v. de 80 A die het eigenlijk had moeten zijn. Volgende keer de berekeningen beter controleren. Verder in dit document zal de

50 Agebruik worden

Specificaties

- De drijver moet minimaal

72 Vaan kunnen, met voorkeur van120 V2 - de drijver moet minimaal

50 Acontinu kunnen leveren 2 - maakt gebruik van Field Orented Controll, om het volledige vermogen te kunnen halen vanaf stilstand.

- De hoek van het voertuig moet gemeten worden.

- Er is een regel loop tussen de hoek sensor en de kracht van de motor.

- Er is een SPI-client connector waarmee verschillende instellingen ingesteld mee kan worden, waaronder het maximaal vermogen.

- Er is een mogenlijkheid om later de SPI-client te kunnen vervangen met een CAN-bus.

CAN-bus is de sandaart communicatie potocol in autos, maar er is gekozen om dit protocool nog niet te implementeeren, wegens de complexitijd van dit protocool.

Ontwerp

Motordrivers die dit vermogen aan kunnen en FOC ontersteunen zijn erg schaarst, op de markt. We hebben geen driver kunnen vinden die niet op maat gemaakt wordt. Zelf een maken is goedkoper, aangezien er geen certificeertingen gedaan hoeven worden en geen abrijds kosten hoeven te rekenen voor onszelf.

Daarbij heeft het team ook al ervaring. Finley heeft al een motor driver ontworpen op haar stage. Dat was ook een grote factor in het maken van deze keuze.

Componenten

Een FOC BLDC motor driver bestaat minimaal uit drie half driver en een controller voor de FOC. Eleke halfbridge driver bestaat uit twee transistoren en een gate driver.

Transistoren

Tyristoren werken niet, omdat de voeding direct van een accu komt dus geen 'zero crossing' om ze uit te zetten. BJT's zijn niet bepaalt geschikt voor grote stromen. De stroom is zelf erg hoog voor FET's, maar dat is eigenlijk onze enige optie.

MOSFET's was de eerste waar naar gezocht is. Van bijna alle FET's is de maximale stroom in de datasheet is niet realistisch haalbaar, dit vereist veel koeling dat erg lastig is te realiseren. Dit maakt het vinden van een geschikte MOSFET lastig, de meeste kunnen het niet aan alleen. Het is mogelijk om meerde parallel te zetten, maar dit vereist goede thermisch beheer.

Een andere optie is GaNFET's, hier hebben we een fabrikant (Efficiënt Power

Converters; EPC) gevonden die veel redelijkere maximale stroom geven. De

EPC3207^[https://epc-co.com/epc/products/gan-fets-and-ics/epc2307]

lijkt met meest geschikt voor dit project. Deze kan 62A aan volgens de

datasheet, en verliest ongeveer 15W bij 50A. Dit vermogen is goed te koelen

met een koelblok.

Gate Driver

EPC geeft een lijst aan aangeraden gate drivers IC's^[https://epc-co.com/epc/design-support/gan-first-time-right/drivers-and-controllers]. Er is gekozen voor de NCP51820 van On-Semi uit deze lijst. Deze kan hoge spanningen aan, de schakeling er om heen is makkelijk te maken door een aparte source en sync pinnen, en is goed verkrijgbaar voor een goede prijs.

Verliezen in de FET

De EPC2307 kan tot 62A continu schakelen volgens EPC.

P_{loss} = I^2R_{DS(on)} + P_{loss,sw}

P_{loss,sw}: schakel verliezen

R_{DS(on)} = 10m\Omega dus bij 50A:

P_{loss} = 50^2 \cdot 0.01 + P_{loss,sw} = 25W + P_{loss,sw}

P_{loss,sw} is voor GaNFET's erg laag, in de simulatie - die gebaseerd is op de voorbeeld simulatie van EPC - schakelt die binnen 4ns. Als we vanuit gaan van linieer schakelgedrag met liniare oplopende stroom (wat tot veel hogeve verliezen lijd dan de werkelijkheid)

P_{loss,sw} = \frac{UIt}{2} \cdot 2f_s

U: voedings spanning

I: stroom

t: schakeltijd

f_s: de schakel frequentie

Als je dit invult:

U = 120V, I = 50A, t = 4 ns, f_s = 50 kHz dan is P_{loss,sw} = 1.2 W.

Dit geeft een totaal van P_{loss} = 16.2W. Dit is berekent met een ruime

schakelverlies met bijna 100\% PWM. De werkelijkheid zal het minder zijn.

Stroom Meting

Heel eerlijk, deze was ik een beetje vergeten, dus heb snel de ACS724 toegevoegd. Nu hopen dat die de piek stromen aan kan.

Hoek Sensor

Het meten van de hoek hebben we drie manieren voor gevonden:

- afstand sensoren naar de grond

Als de grond wat scheef is zal het reactiewiel het voertuig scheef (ten opzichte van zwaartekracht), waardoor het wiel steeds sneller gaat draaien tot die de maximale snelheid bereikt, dan valt het voertuig om. Niet heel handig dus.

- MEMS-Gyroscoop

Meet direct de hoek en is snel. Nadeel is als deze afwijkt veranderd de nul positie en gaat die balanceren op het verkeerde punt.

- MEMS-Versnellingsmeter

Meet de zwaartekracht direct, dus verliest de nul positie niet, maar wordt verstoord bij een stoot.

De beste optie is een combinatie van een MEMS-gyroscoop en een MEMS-versnellingsmeter. De versnellingsmeter zorgt er voor dat de nul positie niet verloren gaat. En de gyroscoop voor nauwkeurige meting van de hoek. Deze combinatie wordt ook een IMU (Inertial measurement unit) genoemd.

Uiteindelijk is de M5Stack IMU Pro Mini gekozen, dit is een module in behuizing met een connector. Dit is erg handig, omdat deze goed schokvrij bevestigt moet worden. Er zit ook nog een kompas en luchtdruk sensor op, maar er zijn geen plannen om deze te gebruiken.

In deze module zit de BMI270^[https://www.bosch-sensortec.com/products/motion-sensors/imus/bmi270/] van Bosch. De I^2^C bus van deze IC is direct verbonden met de connector naar buiten toe.

Microcontroller

Er zijn niet veel vereisten voor de microcontroller, bijna alle microcontrollers hebben SPI, I2C interfaces en een ADC voor de stroom meting. Het belangrijkste is dat die genoeg rekenkracht heeft voor de FOC berekeningen.

Uiteindelijk is gekozen voor een RP2040 van Raspberry Pi, deze heeft twee ARM Cortex M0+ cores die tot 150 MHz aan kunnen. Het grote voordeel van deze microcontroller is dat ik al een ontwerp klaar heb liggen met alle benodigde componenten.

Encoder

Voor FOC moet de positie van polen (magneten) in de rotor ten opzichte van de slots (elektro magneten) in de rotor. Hoe nauwkeuriger dit is hoe effectiever de FOC is om met maximale vermogen uit de motor te kunnen halen.

Veel motoren worden geleverd met drie hall-effect sensoren die deze relatieve positie direct meten, allen zijn deze niet heel nauwkeurig op lage snelheden.

Een Relatieve rotary encoder, zoals een optische die sloten telt in een schrijf die gemonteerd is aan de rotor, kan veel nauwkeuriger. Het nadeel is dat deze gekalibreerd moet worden elke keer als de stroom er afgaat.

Een absolute rotary encoder hoeft maar 1 keer gekalibreerd te worden. De meeste. Er zijn twee soorten absolute encoders die veel gebruikt worden, een die om een as gemonteerd worden (zoals de AMT212B-V^[https://www.sameskydevices.com/product/motion-and-control/rotary-encoders/absolute/modular/amt212b-v]) of een die de oriëntatie van een magneet meet (zoals de AS5600^[https://ams-osram.com/products/sensor-solutions/position-sensors/ams-as5600-position-sensor]).

Er is gekozen voor een breakout board te kopen van de AS5600, deze is het makkelijkst de monteren en goed verkrijgbaar van de absolute encoders.

Schema

Het schema is gemaakt in KiCad

Half-bridge

Voor een BLDC-motor driver zijn drie half-bridges nodig. Bij een ontwerp van een half bridge zijn twee belangrijke dingen, naast component keuze. De gate driver en de power filtering.

Power Filtering

In dit ontwerp worden GaNFET's gebruikt, deze schadelijk binnen enkele nanosecondes. Eleke hoeveelheid aan inductie vanaf de voeding vertraagt deze snelheid, en is een antenne voor de honderden MHz dat door deze schakelsnelheid gegenereerd wordt. Er moeten dus condensatoren zo dicht mogelijk bij de FET's om de inductie zo minimaal mogelijk te maken. Deze moeten ook keramische zijn door de lage ESR. Een nadeel is dat deze voor veel motor drijvers eigenlijk te groot zijn waardoor de afstand tussen de condensator en FET's te groot wordt als de filtering in 1 stage gaat.

Om te berekenen hoeveel stages nodig zijn, moet eerste de layout gemaakt worden

(hier meer over in het hooftstuk PCB). Bij de layout is het geluk om 7.2 \mu F

(5 x 1\mu F en 1 x 2.2\mu F) in de eerste stage te plaatsen.

TODO: ref to hooftstuk pcb needed!

Na veel experimenteren in een simulatie in LTspice lijkt 7.2\mu F wel weinig,

het zal een stuk beter zijn als er 20\mu F zal passen.

De tweede stage is wat klein gehouden, om in inschakelstroom beperkt te houden. Dit betekent wel dat er erg dikke kabels nodig zijn om het volledige vermogen aan te kunnen.

Helaas is de simulatie gecrasht en het bestand corrupt geraakt. Het is hierna niet meer gelukt om de simulatie stabiel opnieuw op te bouwen (vermogens van honderden KW bij een kleine aanpassing). Onder staat is de schakeling van de opnieuw opgebouwde schakeling die dus niet werkt.

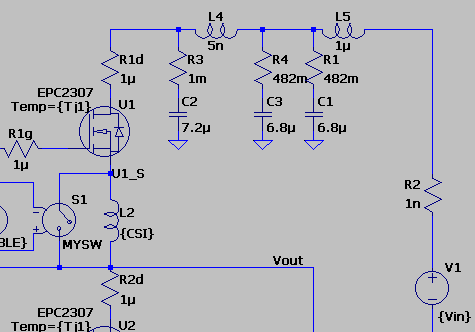

In figuur \ref{detil_stab_sim_fet} is C2 zijn de keramische condensatoren vlak bij de FET's (eerste stage), C3 en C1 zijn solid polymer aluminum capacitors voor de tweede stage. L4 is een ingeschatte inductie van de verbinding tussen de condensatoren en L5 is de inductie van de kabels vanaf de accu.

De condensator waardes zijn een stuk groter dan op het evaluatiebord. Hier

zitten 7 condensatoren van 22nF op (125nF totaal). Ik vermoed dat mijn

simulaties wat pessimistischer zijn dat de werkelijkheid.

Gate Driver

Het simulatiemodel van de gate driver IC is alleen beschikbaar voor Simplus. Het

is mij niet gelukt om de gratis versie van deze software werkend te krijgen of

het model te converteren naar een ander format. Dus het berekenen of simuleren

voor gate driver gaat niet lukken. Dus ik heb een referentieontwerp van EPC

overgenomen met een 0\Omega weerstand bij de sync (hier is wel een 0\Omega

jumper gebruikt zodat die later vervangen kan worden met een weerstand) en

0.39\Omega voor de source.

Microcontroller

De microcontroller schakeling is een kopie van een hobby project, deze schakeling is al getest. Er is niks veranderd aan dit ontwerp voor dit project, behalve dat er andere io pinnen gebruikt worden.

PCB

Stroom Distributie

Vijftig ampère is erg veel voor een PCB.

KiCad Calculator Tools:

"The calculations are valid for currents up to35 A(external) or17.5 A(internal), temperature rises up to100^\circ C, and widths of up to 400 mils (10mm)"

Deze tool geeft voor 35A, 150mm spoor lengte en 10^\circ C\Delta met

70\mu m koper een spoor breedte van 20.2mm. De spoorbreedte is al buiten het

berijk van deze tool. Als we toch de stroom verandert naar 50A wordt dit

33.1mm.

Met dezelfde instellingen voor 50A in de calculator van DigiKey keeft die

dezelfde resultatie. En die van AdvancedPCB, PCBWay en OMNI calculator. Of ze

gebruiken allemaal dezelfde beperkte formule of het klopt redelijk.

Er is gekozen om een spoor breedte van 40mm te gebruiken om iets marge te

hebben als deze rekenmachines afwijken. Dit is erg breed, dus dit verdeeld gedaan

over een buiten laag en een binnen laag plus nog een extra marge omdat

binnenlagen minder goed koelen. De lagen zijn om en om gedaan, zodat het beetje

capaciteit tussen deze lagen de inductie ietsje compenseert.

Half-bridges

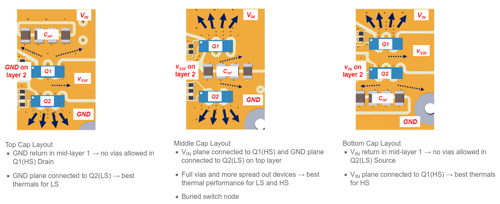

Gelukkig heeft EPC (de fabrikant van de FET's) een aantal aangeraden layouts (figuur \ref{detil_stab_fet_ref}).

Bij dit project worden de high-side (HS) en low-side (LS) FET's ongeveer hetzelfde belast, dus ze hebben dezelfde koeling nodig. Dus er is voor de middelste optie gekozen.

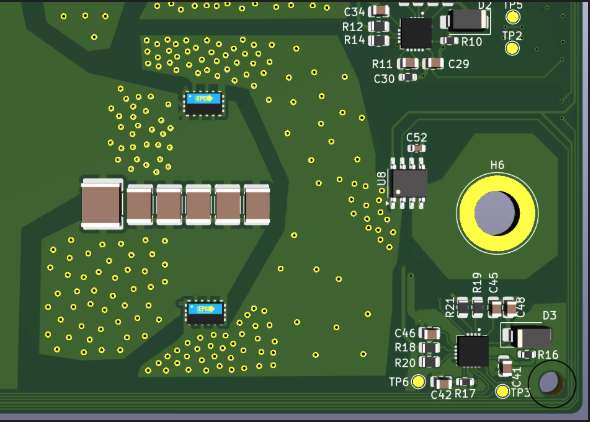

In figuur \ref{detil_stab_fet_layout} is de layout te zien. De rij condensatoren in het midden tussen de twee FET's (met veel vias er omheen). Rechts daar van de SOIC-8 is de stroom meting IC en rechts onderin de gate driver.

De uitgang van de FET's voor de stroom meet IC is er ook in de binnen laag direct onder de top laat (de render is van de top laag). Deze zit er om de stroom loop zo'n klein mogelijk oppervlak te geven met de condensatoren, door er onder door te gaan. Hierom stoppen de vias van de voeding ook zo abrupt.

Productie

De PCB en stencel zijn gepoduceert door JLCPCB en de componenten zijn gelaats en in de reflow oven gegaan in het SMD-lab op Accademiplein.

Na dat die uit de over kwam zijn er een aantal soleer balletjes weggehaald, twee soldeer bruggen weg gehaald bij een van de gate driver IC's en de microcontroller opnieuwe met de hand erop gelaast. De microcontroller had teveel tin op de groundpad aan de onderkant, waardoor deze omhoog kwam en de pinnen aan de zijkant boven de PCB zweefde onder contact.